“比失敗更(geng)可怕的(de),是沒(mei)有再(zai)站起來(lai)的(de)勇(yong)氣。”在2025年的(de)演(yan)講中(zhong),雷軍回顧了小(xiao)米從“松果”的(de)挫折到“玄戒O1”成功背(bei)后的(de)心路歷程。這種敢于直面失敗、并從中(zhong)尋找出路的(de)勇(yong)氣,同樣映照在許(xu)多汽車配(pei)件制(zhi)造企業(ye)的(de)身上。

當前,汽配廠面臨市場競爭激烈、低價同質化產品泛濫的困境。雷軍在演講中透露的小米轉型經驗,為汽配廠提供了逆襲的路線圖。以下是雷軍演講中提取的三條關鍵啟示。

01 深度復盤:找準真問題,告別“救火式”管理

當汽配廠面臨產品精度不達標或客戶投訴增多時,不應只調整表面參數。雷軍強調:“復盤就是回答三個關鍵問題:做對了什么?做錯了什么?重來一遍,該怎么做?”

汽車注塑件生產涵蓋注塑、沖壓、焊接、裝配等多流程,需解決生產計劃排程難、庫存管理失衡、質量追溯難等問題。以汽車天窗框架注塑成型為例,一家企業通過引入基于視覺檢測的機器人剪澆口系統,成功實現了全自動精細化生產。

小米通過復盤確立了“技術為本”的鐵律,汽配廠同樣需要通過復盤找準核心問題,才能實現從“打補丁”到徹底解決的轉變。

02 高目標牽引:敢做高端,突破紅海競爭

雷軍分享了一個反直覺的結論:“自研手機SoC,做中低端沒機會;只有做最高端,才有一線生機。”這種高目標牽引的戰略智慧,幫助小米打破了中低端市場的紅海競爭。汽配廠常常陷入價格戰的惡性循環。雷軍的經驗表明,只有敢于定位高端,才能贏得發展空間。目前,業內領先的注塑設備已經實現全自動無人化生產,但這遠非終點。

“敢于對標世界第一就是一種勇氣,只有對標第一,學習第一,才能最終趕超第一。”雷軍指(zhi)出(chu)。對于(yu)汽配廠而言,這意味著不(bu)應滿(man)足于(yu)當前技術指(zhi)標,而要瞄準(zhun)國際最高標準(zhun)。

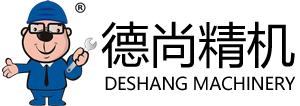

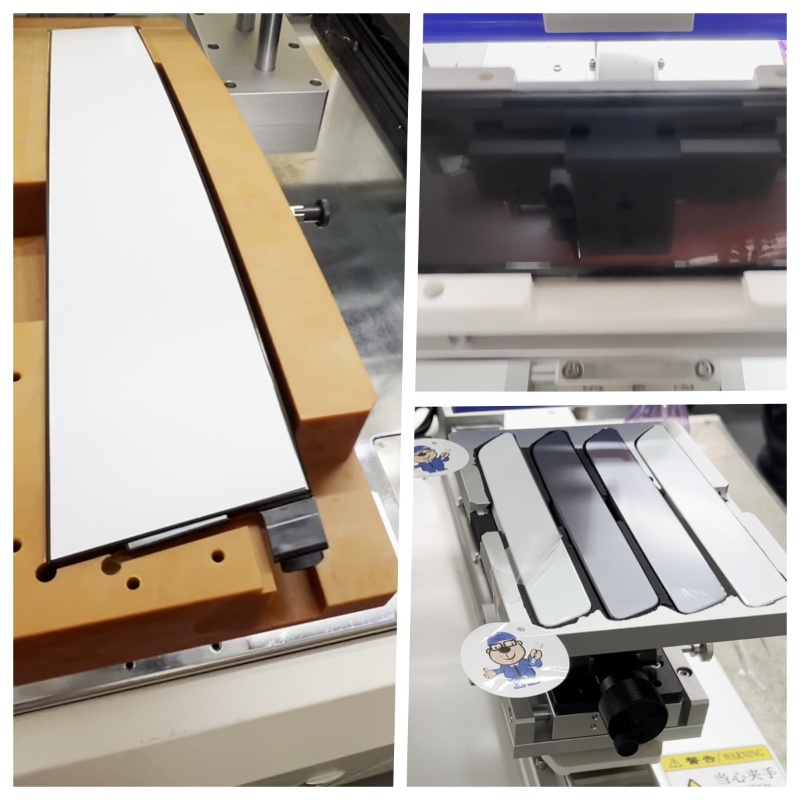

揚州某科技公司申請的“自動進出料的車輛內飾件注塑生產成套裝置”專利,正是通過創新實現了自動上下料,提升了生產效率和品質,展示了向高端邁進的努力;同時為了保護高光面注塑件的美觀和不破損,可以引進德尚精機自動化貼附設備,從流水線生產出來的產品,直接進入貼膜環環節,為各種汽車配件貼膜、貼雙面膠、貼泡棉等,滿足車企更高端需求。德尚精機專注為汽車配件如汽車ABCD柱,汽車內外裝飾件,汽車導航、門把手、汽車中控、后視鏡等保駕護航!

03 長期主義:耐心投入,實現技術突破

“你只管努力,其他的交給天意。”雷軍用這句話總結了小(xiao)米SU7 Ultra在紐(niu)北賽道取得佳績背后的堅持(chi)。這種(zhong)長期(qi)主(zhu)義精神(shen),在汽配行業(ye)體現(xian)為(wei)對產品(pin)質量持(chi)之以恒的追求。

雷軍在演講中坦言,造芯片和造車一上來就用了1000億元人民幣,“這幾乎是(shi)我們當(dang)時(shi)賬上所有的錢”。他問團(tuan)隊:“假如現(xian)在放棄,10年后我們是(shi)會(hui)為公司的賬上多(duo)了幾百個億而慶幸(xing)?還是(shi)會(hui)為小米永(yong)遠失去(qu)芯(xin)片業務而后悔?”

汽車注塑件生產的每一個環節提升,都需要大量研發投入。最新的自動化注塑設備已經實現了一次性為多個零件注塑的高效率作業,這背后(hou)是無數(shu)次的參數(shu)調(diao)整和(he)算(suan)法(fa)優(you)化。

雷軍認為,“改變,本身就是希望”。 堅持長期投入,尤其是在核心技術的研發上,是汽配廠擺脫低水平競爭的關鍵。

英國汽車供應商WHS Plastics公司通過投入大量資金,使用機器人與壓力機對零件進行全線加工,實現了高產能和低成本。機器人與注塑機同步工作,不(bu)僅(jin)節(jie)省(sheng)了空間,還能同時執行多個生產步驟。

雷軍說:“五十來歲,正是闖的年紀。”對于(yu)汽配廠而(er)言,無論企業(ye)成立多(duo)久,規(gui)模多(duo)大,只要擁有(you)改(gai)變的(de)(de)勇氣(qi)和堅持的(de)(de)智慧,就能在制造業(ye)的(de)(de)浪(lang)潮中脫穎而(er)出。

那些領悟了雷軍“改變”哲學的汽配企業已經悄然轉型,投入研發高精度注塑設備,引進機器視覺定位技術,開發出能一次性完成多個零件注塑的自動化系統。汽車配件技術突破后的高端產品,需要德尚精機自(zi)動貼附設備(bei)的智能(neng)精準(zhun)保護(hu)。

了解更多自動貼膜機、視覺貼合機相關信息,可通過以下方式聯系我們:

- 電(dian)話/微信: 180-2521-7812

- 服(fu)務熱線: 400-888-4146

高新技術企業

高新技術企業 全國免費熱線:

400-888-4146

全國免費熱線:

400-888-4146 座機:0769-22867596

座機:0769-22867596 ds@dgdeshang.com.cn

ds@dgdeshang.com.cn